Il rinforzo mediante incamiciature in c.a. è uno degli interventi di consolidamento più comuni per le strutture esistenti in c.a. Il suo utilizzo è indicato prettamente per il rinforzo dei pilastri, a patto però che se ne conoscano i limiti e gli accorgimenti per un corretto funzionamento.

Il rinforzo mediante incamiciature in c.a. è uno degli interventi di consolidamento più comuni per le strutture esistenti in c.a. Il suo utilizzo è indicato prettamente per il rinforzo dei pilastri, a patto però che se ne conoscano i limiti e gli accorgimenti per un corretto funzionamento.

Il progetto di un intervento di rinforzo difficilmente (e anche fortunatamente) può essere collaudato “sul campo”. Come spesso accadde nella nostra professione è lo studio e la conoscenza che ci devono indicare la strada da seguire; l’esperienza, in questi casi, può confortare solo chi è convinto che qualcosa funzioni solo perché l’ha già affrontata o l’ha vista fare.

In questo quadro allora è bene approfondirne il funzionamento e soffermarsi in particolare sugli accorgimenti esecutivi che, come spesso accade, fanno la differenza tra qualcosa di funzionante e qualcosa di inutile.

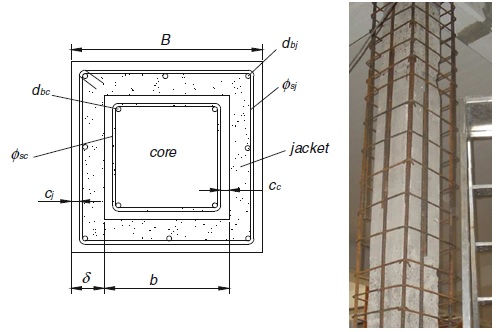

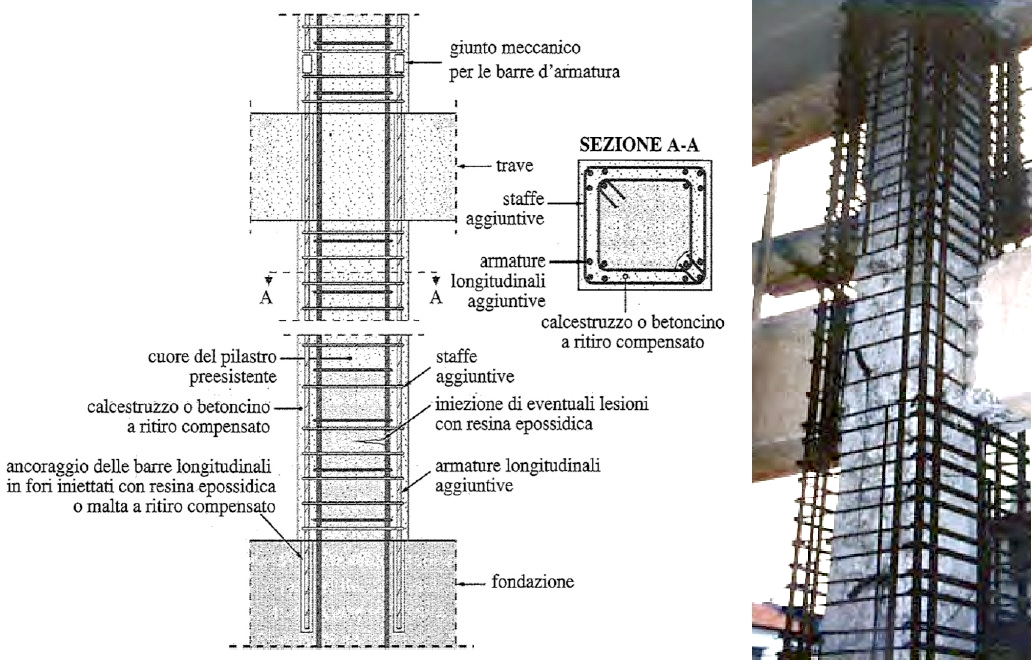

L’incamiciatura in c.a. è realizzata mediante il “ringrosso” della sezione tramite l’aumento delle dimensioni originali e l’aggiunta di armature longitudinali e staffe. L’intervento consente di:

- aumentare la capacità portante

- aumentare la resistenza alla flessione e/o al taglio

- aumentare la capacità di deformazione

Figura 1: Esempio di intervento.

L’aumento della capacità portante ai carichi verticali avviene mediante il fenomeno del “confinamento” del calcestruzzo dell’elemento originario. In questo caso, sia la presenza del nuovo calcestruzzo (sicuramente di caratteristiche migliori di quello esistente) che la presenza delle staffe aggiuntive conferisce una pressione laterale che si oppone alla dilatazione sotto carichi assiali.

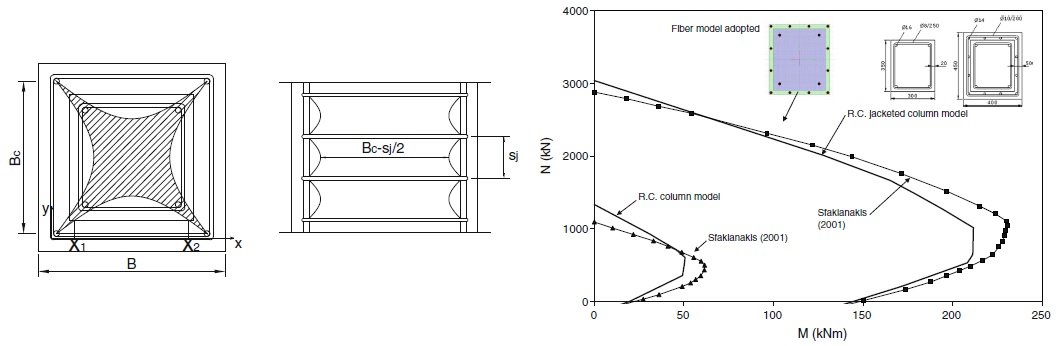

Figura 2: Effetti del confinamento.

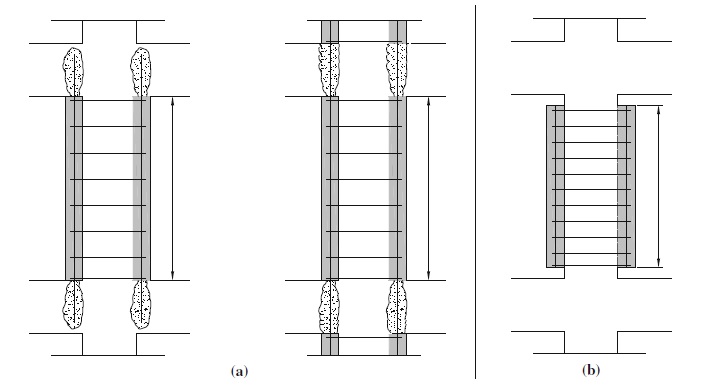

Relativamente all’aumento di resistenza a flessione e taglio, diciamo che i due contributi possono essere anche “selettivi”, cioè è possibile progettare un intervento che (in condizioni sismiche) migliori la solo resistenza a taglio e non quella a flessione.

Quando il rinforzo mira ad aumentare la resistenza alla flessione, le barre longitudinali dovrebbero essere ancorate negli elementi adiacenti attraversando il nodo e/o aggiungendo anche armature di connessione trasversale tra camicia e travi esistenti (Figura 3.a).

Diversamente, quando si vuole aumentare solo la resistenza al taglio (e la capacità di deformazione) l’incamiciatura dovrebbe terminare (Figura 3.b) lasciando un giunto con il solaio di circa 1 cm (sia per il calcestruzzo che per l’armatura).

Figura 3: a) Camicia ancorata – b) Camicia non ancorata.

E’ importante evidenziare che andrebbe (e dico andrebbe) considerato anche lo stato sollecitazionale presente al momento della realizzazione dell’intervento, in quanto i carichi presenti, se la struttura non viene scaricata, vengono portati già dagli elementi esistenti nella configurazione attuale.

Quindi se l’intervento serve a colmare mancanze della struttura agli SLU (G1+G2+Qese), è opportuno scaricare la struttura compatibilmente con la resistenza riscontrata dalle prove per il calcestruzzo esistente.

Nel caso in cui l’intervento viene fatto per ottenere un miglioramento sismico per SLV (quindi per SLU non è necessario ma lo è in presenza di sisma), le verifiche andrebbero condotte considerando le sollecitazioni aggiuntive apportate dalle condizioni sismiche (G1+G2+Qese+E) rispetto alle condizioni di realizzazione.

Tutto ciò perché più che lo stato di sollecitazione (concetto di facile comprensione) è importante lo stato di deformazione dei materiali.

Progetto del rinforzo

Per valutare la resistenza e le capacità di deformazione del rinforzo, sia l’EC8 Parte 3 che la Circolare CSLLPP 7/2019 ci consentono di utilizzare un metodo semplificato sulla base delle seguenti ipotesi semplificative:

- l’elemento incamiciato si comporta in maniera monolitica, con pieno trasferimento delle azioni tra calcestruzzo esistente e nuovo

- non si tiene conto del fatto che il carico assiale è originariamente applicato solo alla colonna esistente, e si presume che l’intero carico agisca sull’elemento rinforzato

- si presume che le proprietà del calcestruzzo della camicia si applichino su tutta la sezione del elemento

Per tutte le armature, invece, verranno considerati i materiali effettivamente riscontrati in fase di indagine per il Livello di Conoscenza reggiunto. Pertanto per le barre esistenti si utilizza la resistenza media ricavata dalle prove e, per le nuove barre è possibile utilizzare i valori nominali relativi al materiale per nuove costruzioni.

Con queste condizioni è possibile effettuare le verifiche considerando le seguenti “correzioni”:

- i momenti resistenti si possono assumere pari al 100% del caso con comportamento monolitico utilizzando il calcestruzzo della camicia per tutta la sezione (ipotesi di conservazione delle sezioni piane).

- le rotazioni alla corda, secondo l’EC8, sono influenzate dalla “connessione” tra il getto nuovo e l’esistente. Se la superficie esistente viene resa ruvida (pulitura delle parti ammalorate e sabbiatura/idroscarifica) è possibile considerare per θy il 105% di quella della sezione monolitica. La rotazione ultima non subisce ne incrementi ne riduzioni (100% della sezione monolitica).

- per la resistenza a taglio è preferibile trascurare il contributo delle staffe degli elementi esistenti e in ogni caso il valore resistente è pari al 90% di quella monolitica.

Tutte queste indicazioni valgono nel caso in cui la camicia è connessa agli elementi adiacenti (ferri passanti oltre il solaio e/o ancorati in fondazione). In caso contrario il solo effetto benefico riguarda l’aumento di capacità portante per “confinamento”.

Quello scritto finora è il contenuto dell’EC8 parte 3. La Circolare CSLLPP 7/2019 contiene due differenze:

- il carico assiale si considera applicato alla sola porzione preesistente dell’elemento per i soli carichi permanenti, all’intera sezione incamiciata per i carichi variabili e per le azioni sismiche

- i momenti resistenti, le rotazioni alla corda, il taglio resistente sono tutti pari al 90% della sezione monolitica.

Sul secondo punto potremmo essere d’accordo su una posizione più cautelativa e supportata anche da studi di approfondimento. Il primo punto, invece, diventa una difficoltà di calcolo rilevante considerando anche tutte le altre incertezze del quale il “calcolo strutturale” è affetto (sarebbe stato più concreto diversificare per verifiche SLU e SLV).

Funzionamento del rinforzo

Come spesso mi accade sento la necessità di scrivere un articolo solo se spinto da una specie di stupore in quello che ho scoperto. Recentemente ho dovuto affrontare il rinforzo di una struttura il cui calcestruzzo ha presentato una resistenza a compressione di circa 5 MPa.

Il mio primo pensiero è stato verificare il tasso di lavoro per prevenire eventuali collassi. Poi ho pensato al rinforzo. Considerando anche l’ipotesi dell’incamiciatura in c.a. mi sono fatto alcune domande sul suo funzionamento e sulla validità delle ipotesi di base applicate al mio caso.

I miei dubbi si sono rivolti principalmente alle modalità di trasmissione dei carichi e alla grande differenza di resistenza tra calcestruzzo “vecchio” e “nuovo”. Può avere lo stesso funzionamento la stessa colonna aumentata di 5 o di 20 cm? La sollecitazione (e la deformazione) come si trasferisce alla nuova camicia?

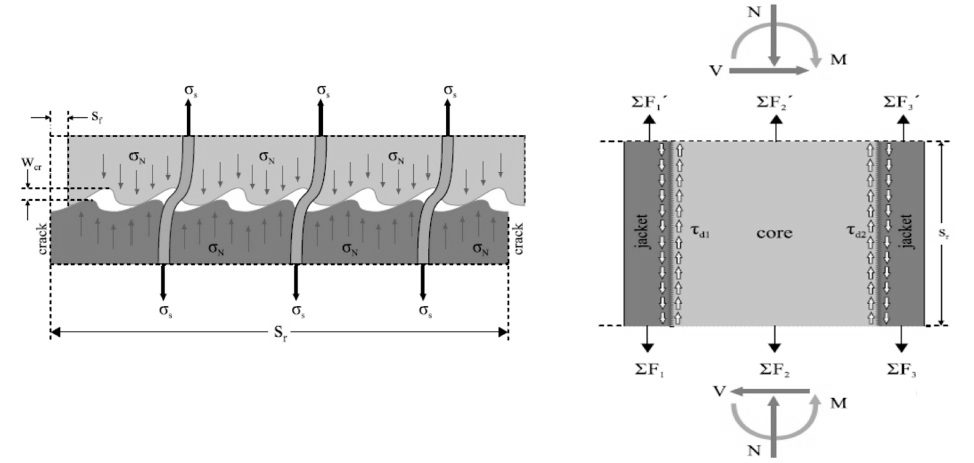

Quindi, ho cominciato a leggere alcuni articoli e dispense sul “concrete jacketing”. Come si può immaginare, il funzionamento è tutto basato sull’adesione tra vecchio e nuovo calcestruzzo. Le sollecitazioni vengono trasmesse dal nucleo esistente. Quello che le norme indicano come “fattore riduttivo” viene chiamato in varie pubblicazioni “fattore di comportamento monolitico”.

Figura 4: Interfaccia tra i due getti

Già un primo studio “Flexural Behavior of Brittle RC Members Rehabilitated with Concrete Jacketing” fu fatto dal gruppo di ricercatori G.E. Thermou, S.J.Pantazopoulou, and A.S. Elnashai e basato sulla creazione di un algoritmo di calcolo che tenesse conto dello scorrimento tra i due getti. In questo modello entrano in gioco la resistenza all’ingranamento, l’attrito all’interfaccia e la presenza di connettori e/o spinotti che attraversano l’interfaccia tra i due calcestruzzi.

I “fattori di comportamento monolitico” sono differenziati tra resistenza a flessione, capacità di rotazione alla corda e a taglio (non trattati nell’articolo che ho citato). Per andare al sodo, i coefficienti di comportamento monolitico:

- si riducono all’aumentare dell’armatura longitudinale del solo rinforzo

- si riducono all’aumentare del carico assiale (tranne quello della curvatura, che aumenta)

- aumentano all’aumentare della quantità di staffe “nuove” (in questo entra in gioco anche il confinamento)

Altre ricerche effettuate dal duo Fardis e Biskinis, supportate da 55 test su pilastri rinforzati (Figura 5), dicono qualcosa di importante soprattutto per quanto riguarda le fasi costruttive. Dalla ricerca è risultato che che nessun effetto positivo sistematico è stato trovato sul momento di snervamento My e sulla rigidezza effettiva EIeff per le operazioni di irruvidimento, presenza di tasselli o barre a U saldate.

In prativa, le misure di miglioramento dell’adesione all’interfaccia tra la camicia e l’elemento esistente hanno effetti statisticamente significativi solo sulla rotazione alla corda finale (θu), forse grazie alla loro azione anti-instabilità.

Figura 5: Esempio di prove effettuate (Fardis&Biskinis)

Gli autori spiegano il fenomeno anche per la presenza di vincoli in testa al pilastro, cioè al comportamento tipo “shear type” del piano. Su elementi a mensola (liberi in testa) la connessione tra elemento strutturale e camicia assume un ruolo più importante.

Riassumendo:

- i fattori 0.9 della Circolare CSLLPP 7/2019 sono conservativi

- non sarebbe necessario effettuare sabbiature o altri irruvidimenti se non cerchiamo un aumento di capacità di deformazione

- armature di connessione (difficili e invasive da posizionare) cambiano poco il comportamento

- se vogliamo aumenti della capacità portante e del taglio non è necessario ancorare le armature oltre il pilastro

Questi dati, purtroppo, sono relativi ad una specifica tipologia di camicia. I test di entrambe le ricerche sono state eseguite con uno spessore costante di ringrosso pari a 75 mm. Alla luce delle formulazioni delle leggi di interfaccia, mi chiedo: cosa succede per spessori di camicia superiori?

Inoltre, da una rapida ricerca su internet, trovo tipologie di rinforzo poste anche solo su un lato. Personalmente, dopo aver letto qualcosa, mi sento si sconsigliare l’utilizzo di queste soluzioni.

Teoricamente tutto può funzionare ma, alla luce delle semplificazioni che si applicano, sono convinto che debbano essere utilizzate soluzioni e configurazioni più testate dalla ricerca. Un limite per tutti: la scelta della resistenza del calcestruzzo omogeneizzata. Può andar bene nel caso di calcestruzzi con alte differenze di resistenza?

Volendo utilizzare questo tipo di rinforzi dovrebbero essere utilizzati metodi di calcolo più sofisticati in modo da tenere conto della connessione e della diversa risposta in funzione della direzione del sisma (es. modello a fibre).

Figura 6: Esempi di interventi in c.a.

A riguardo, studi riportati nel lavoro “Behaviour of reinforced concrete columns strenghtened by partial jacketing” del gruppo D.B. Ferreira, R.B. Gomes, A.L. Carvalho e G.N. Guimarães confermano che per questo tipo di rinforzo il collasso avviene nella zona d’interfaccia. Un’altra ipotesi sulla quale ho dubbi sull’applicabilità è quella di conservazione delle sezioni piane.

Infine, dal punto di vista costruttivo è bene evidenziare che lo spessore della nuova camicia deve consentire il posizionamento delle nuove armature sia longitudinali che trasversali con copertura adeguata. Per cui considerando gli usuali spessori di copriferro e le dimensioni minime degli aggregati, lo spessore del nuovo getto consigliato è intorno agli 8-10 cm.

Incamiciature con HPFRC

Esiste una variante dell’incamiciatura in c.a. che è realizzata con calcestruzzi fibrorinforzati HPFRC. La particolarità di questi materiali è, oltre all’elevata resistenza a compressione, anche una buona e duratura resistenza a trazione.

Figura 7: Comportamento a trazione dell’HPFRC

Questo intervento consiste nel realizzare solamente la camicia in calcestruzzo (di spessore ridotto), con al massimo l’inserimento di barre agli spigoli. Non vengono previste staffe o altri rinforzi trasversali. Nel caso si voglia garantire resistenza a flessione agli estremi dell’elemento è necessario ancorare con ulteriori barre in acciaio o fiocchi in fibra di carbonio.

La resistenza a trazione del calcestruzzo HPFRC funge da armatura aggiuntiva, e cioè sia come “armature trasversali” che come contributo alle “armature longitudinali”. Diciamo che la resistenza a trazione di questi materiali si attesta tra i 4 e i 12 MPa, mentre quella a compressione va dai 130 ai 280 MPa, in funzione del prodotto utilizzato. Questi tipi di calcestruzzo, come dimostrato da prove eseguite, posseggono alta adesione al calcestruzzo esistente, e perciò superano talvolta le incertezze prima trattate.

Rispetto all’incamiciatura tradizionale presentano sia il vantaggio della mancanza delle armature longitudinali aggiuntive, sia il vantaggio di lavorare con spessori consueti inferiori (dell’ordine dei 40-50 mm per i pilastri). Questa prerogativa li rende anche utilizzabili anche per le travi nelle quali si voglia migliorare la resistenza a taglio ed a flessione (in mezzeria).

Conclusioni

E dopo lo studio adesso ci sono le scelte. Cosa farei se dovessi realizzare una camicia in c.a. tradizionale?

Una prima operazione che mi sento di consigliare è la rimozione meccanica di tutto il copriferro, sia ammalorato che non, e successiva idropulitura delle superfici. Per quanto riguarda le armature longitudinali, diciamo che la scelta di ancorarle o non è relativa al tipo di problematica riscontrata in fase di analisi. Sarebbe un passo concreto fare un primo tentativo ipotizzando la soluzione con barre e camicia non passanti, in modo da sfruttare il solo confinamento. Se ciò non dovesse bastare, allora le armature aggiuntive è bene che siano concentrate agli spigoli in modo che il prolungamento non interferisca con la presenza delle travi.

Figura 9: Intervento “ottimale”

Per quanto riguarda le staffe, se non ci sono problemi operativi, è meglio abbondare. Nelle zone di estremità non meno di un Ø8 a passo di 10 cm. Il diametro delle staffe in ogni caso sarebbe da scegliere anche in funzione del diametro delle armature longitudinali così come per le strutture di nuova realizzazione.

La “chiusura” delle staffe, è particolarmente difficile de realizzare mediante la classica a 135°. Una semplice soluzione potrebbe essere la saldatura per sovrapposizione lungo un lato. Sulle saldature, ho trovato alcuni pareri (un po’ di parte) che interpretano anche per le staffe il divieto di realizzarle in zona critica. Io penso che la norma, in questo un po’ obsoleta se riferita ai moderni acciai saldabili, si riferisse alla giunzione tra armature longitudinali.

Per quanto riguarda i connettori di interfaccia, abbiamo visto che hanno un effetto benefico maggiore sulla rotazione alla corda della colonna rivestita e non sembrano avere effetti collaterali negativi. Nel caso si vogliano inserire, è bene siano posti in un rapporto geometrico circa uguale a 0.2 fctm / fyk, che corrisponde in media a Ø18 o Ø20 mm di diametro a passo di 50 cm. Tenendo conto dei costi aggiuntivi e del tempo di lavoro richiesto, potrebbe essere conveniente fare affidamento solo sull’attrito all’interfaccia, senza connettere il nuovo e il vecchio calcestruzzo. In particolare, in presenza di calcestruzzo scadente forse è meglio rinunciare ai connettori, in modo da turbare al minimo il pilastro esistente. Con tutta sincerità è questo l’aspetto nuovo che ho imparato da questo studio.

Veniamo allo spessore della camicia. Dobbiamo avere presente che stiamo parlando di “camicie”, non di “canottiere” né di “giubbotti”. Quindi, spessori troppo sottili (se non in HPFRC) hanno il solo scopo di ripristinare il copriferro e non consentono un adeguato “avvolgimento” del calcestruzzo attorno alle armature. Spessori troppo elevati sarebbero come una “ricostruzione” di un nuovo elemento affiancato (con maggiore influenza sul comportamento globale). E’ bene evidenziare che le prove fatte erano con un rapporto spessore camicia/lato originale di circa 0.30 (75/250 mm). Questo valore è indicativamente consigliato per il dimensionamento delle camicie.

Concludo qui, sperando di essere stato utile e nel frattempo decido quale rinforzo utilizzare per il mio problema…

Personalmente sono del parere che il metodo migliore per intervenire sull’esistente sia quello dell’utilizzo del HPFRC anche senza aumento di sezione. Il problema è superare il divieto posto dalle NTC2018 sull’utilizzo delle saldature delle staffe forse “innescato” da qualche produttore di connettori…Ha qualche suggerimento a riguardo? Grazie.

Sugli HPFRC concordo sulla validità della scelta. A riguardo prossimamente farò un approfondimento.

Le saldature (ovviamente con una buona sovrapposizione) per le staffe secondo me sono un sistema sicuro e, come ho già scritto, non vedo impedimenti normativi perché quella prescrizione sembra essere relativa alle armature longitudinali. Se rileggiamo il paragrafo 7.4.6.2, nello stesso viene ammesso l’uso di dispositivi meccanici compatibilmente con la classe di duttilità e come sappiamo la classe di duttilità influenza direttamente la flessione, le cui sollecitazioni di progetto vengono divise per q (fattore di comportamento).

Non saprei proprio se l’interpretazione del divieto è stato innescato da parti interessate. Probabilmente c’è qualche produttore di questi dispositivi (comunque valide alternative) che ha forse puntato troppo sull’obbligo normativo nella fase di pubblicizzazione del prodotto. Ma ognuno, fortunatamente, può fare quel che vuole.

Buono il lavoro presentato.

Complimenti ho apprezzato anche il software, utile per sperimentare i risultati

Grazie tante e spero di essere sempre utile a tutti.